技术指导:V割拼板制作规范

更新时间:2024-12-12 18:57  194718

194718

39

39

文档错误过时,

我要反馈

文档错误过时,

我要反馈

194718

194718

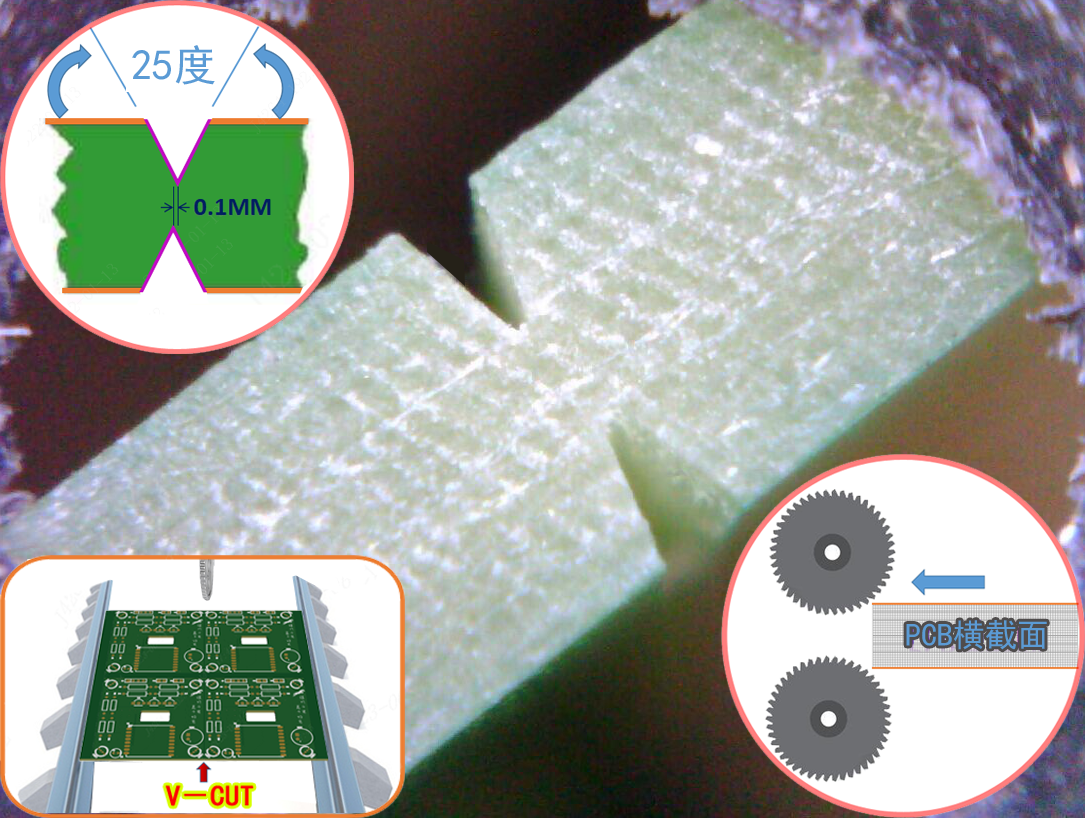

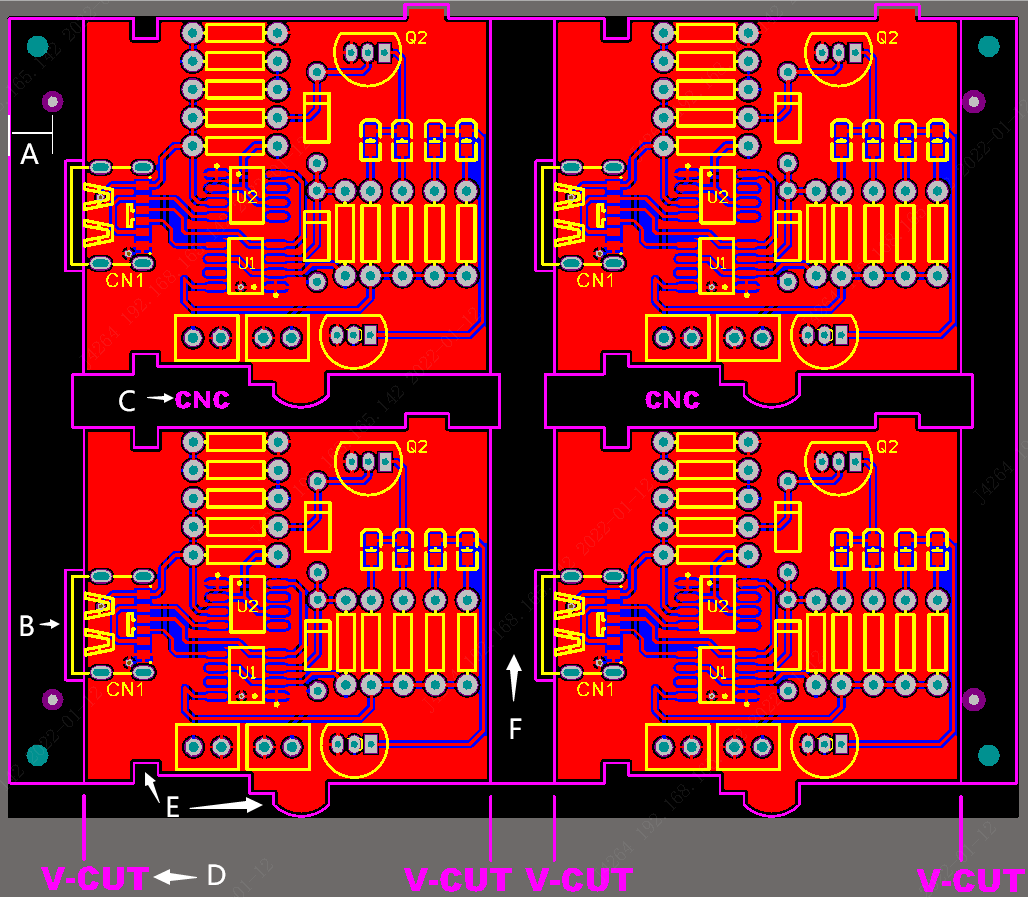

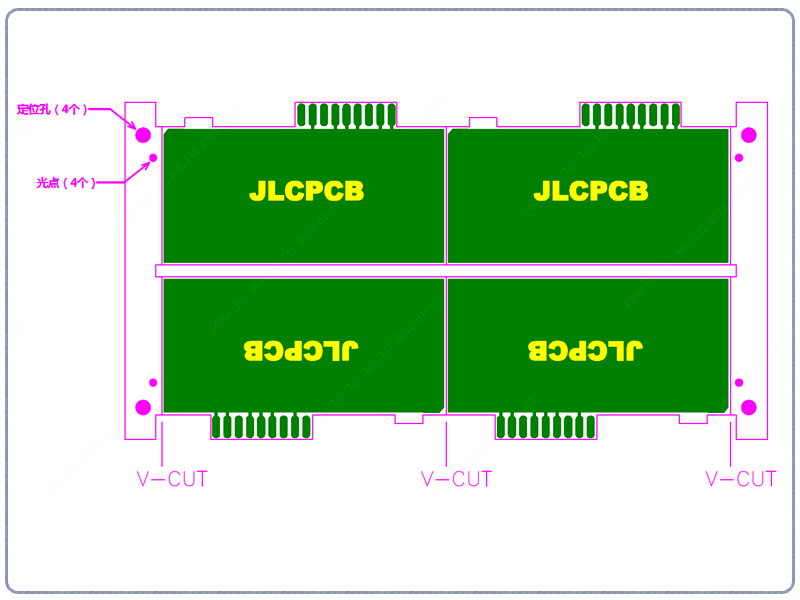

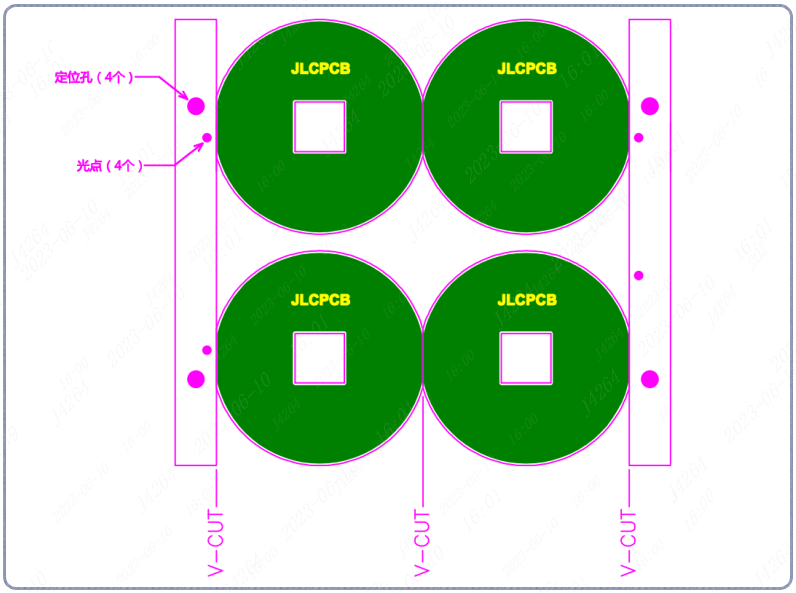

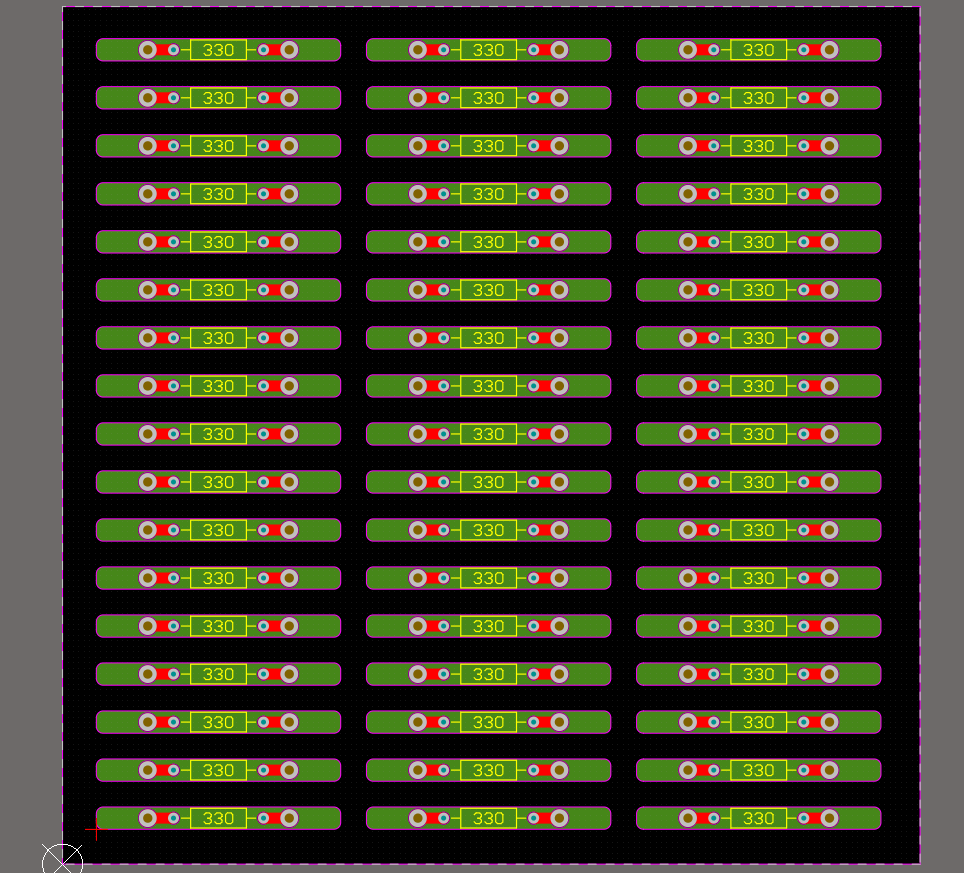

对于外形规则的可以采用V割拼板,其加工方法是把板的横截面各切割一定深度的V形凹槽,以便于后续组装完元器件后分开。由于V割的特性,分板后可能会有丝状纤维丝的(可以轻轻刮掉),由于掰开时板料的膨胀裂开,因此V割板的外形公差稍大(+/-0.4MM),在PCB拼板采用此方式连接的称为“V割拼板”(目前嘉立创标准型SMT贴片支持V割拼板生产)。

我司目前V割加工有如下几点:

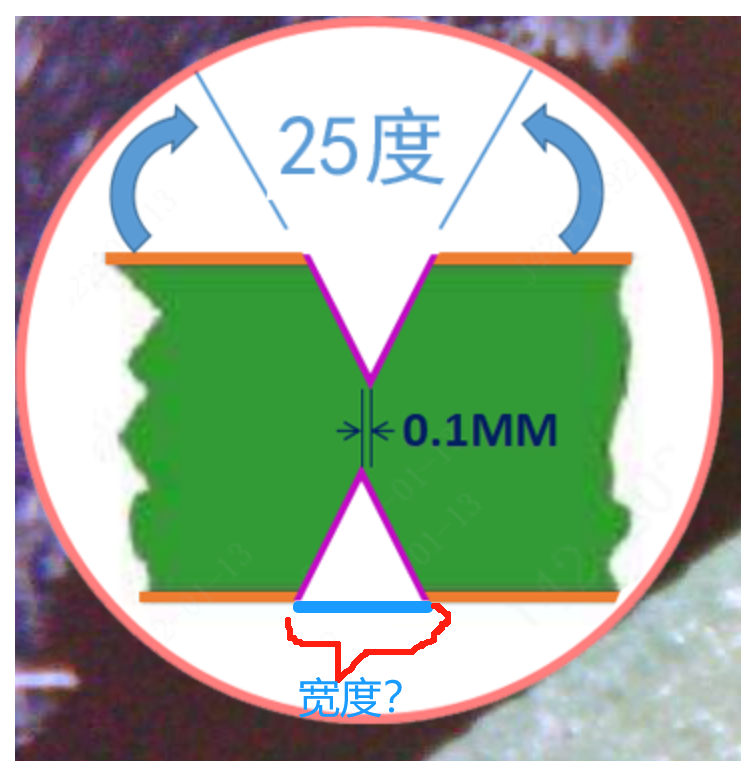

■ V割角度:25度

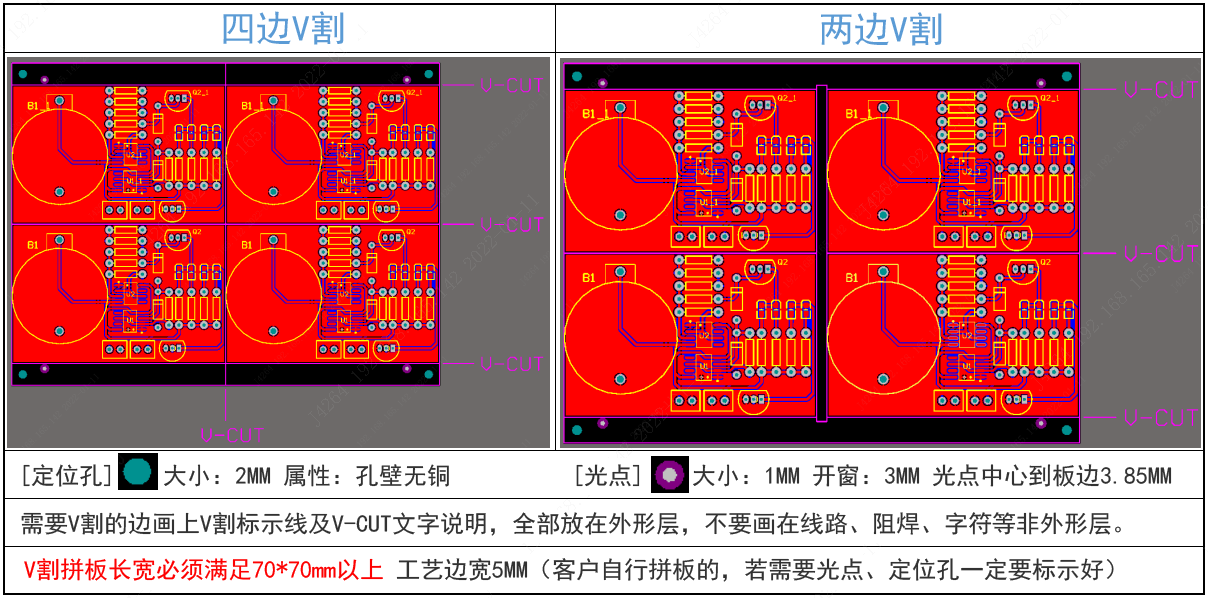

■ V割拼板尺寸:长宽均需要70MM以上

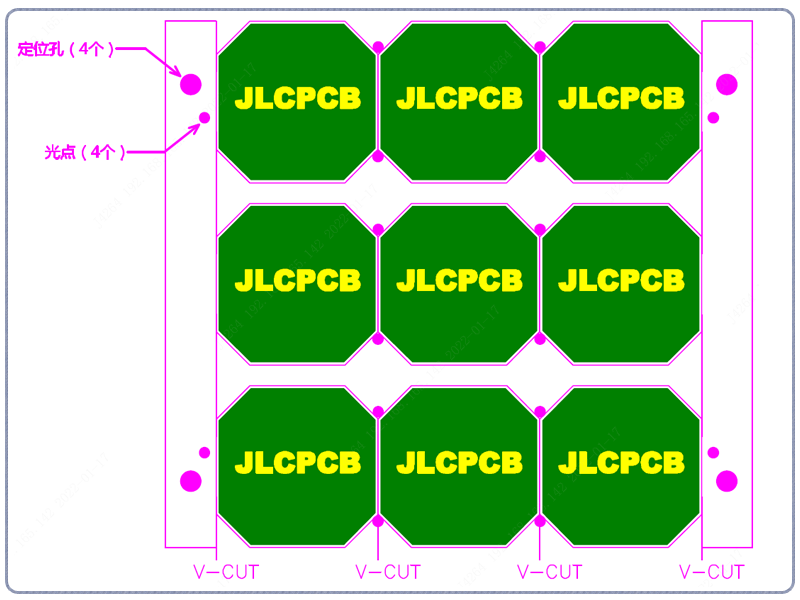

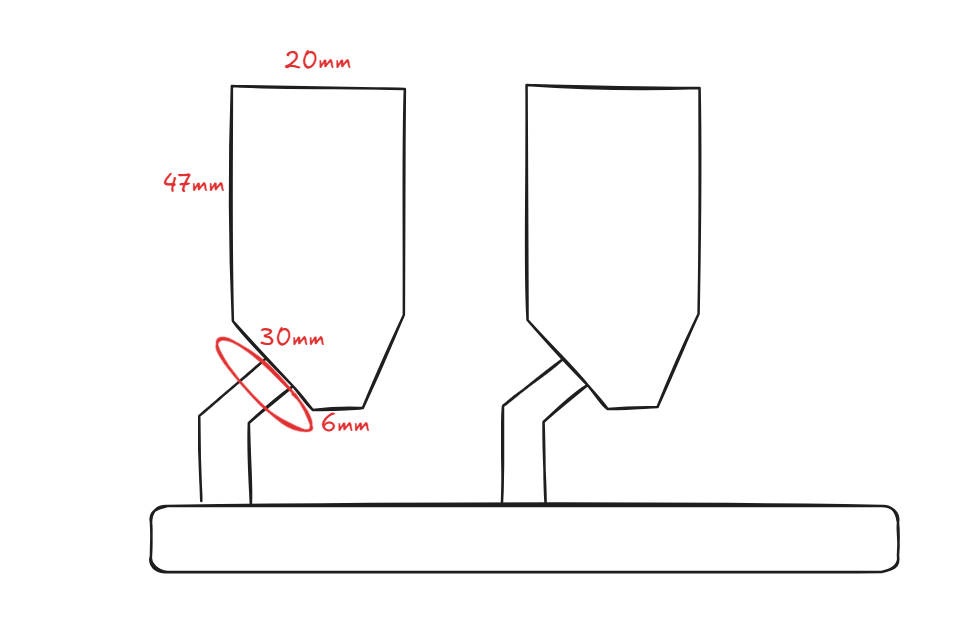

■ V割连接性:矩形板可以四边连接也可以相对两边连接(连接边最小3MM宽,0.8MM及以下板厚的连接边最小5MM)

■ V割走向:只能走直线(且从头走到尾,不能跳刀),不能走曲线或折线,默认双面V割,不做单面V割

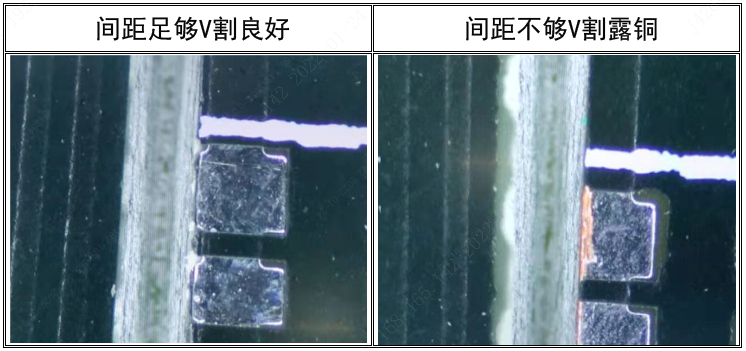

■ V割布线距离:V割距铜面、导线/焊盘等需要距V割中心线0.4MM以上,避免V割时露铜伤线(另外,安装孔尽量离V割线远些,避免掰板时破孔)

常规的需要V割的地方,板与板之间的间隙为0(不需要V割采用锣空的,两板之间的间隙为1.6MM或2MM)。

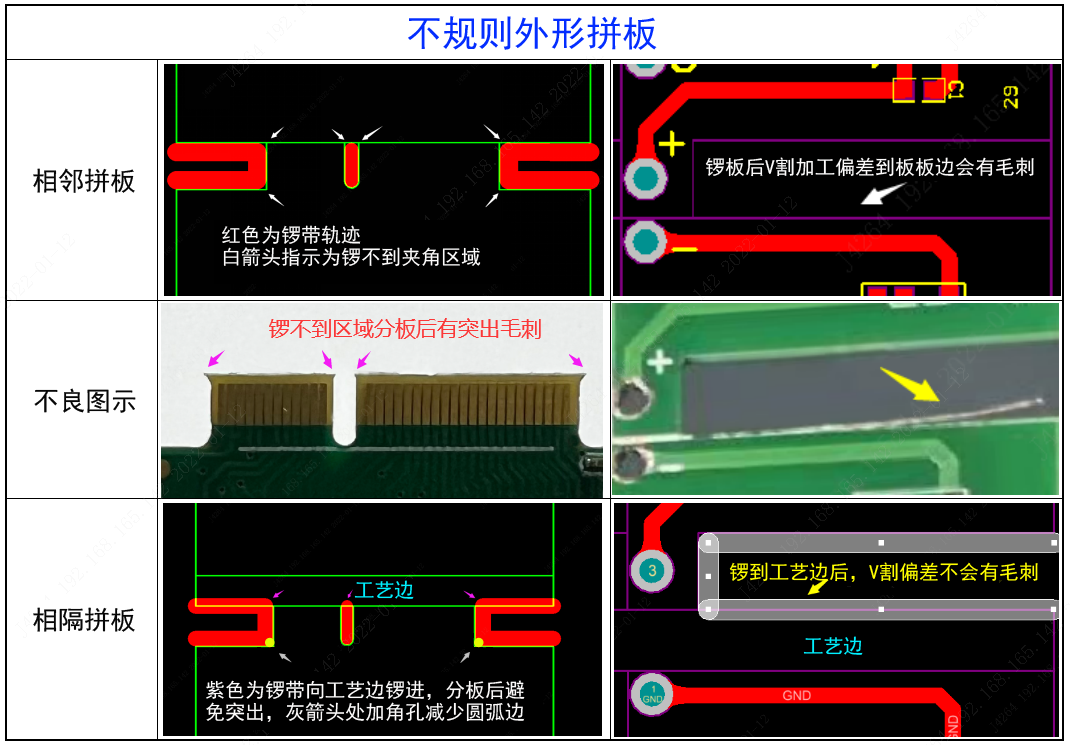

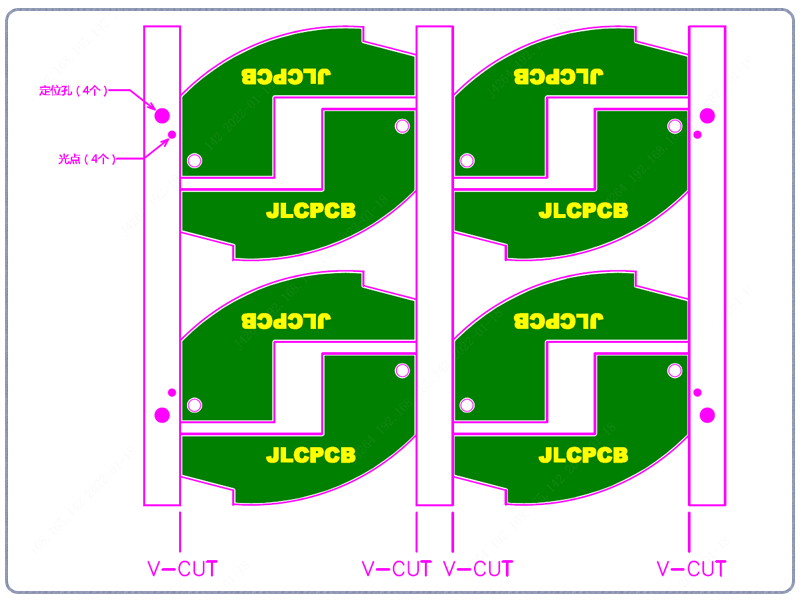

但是对于V割边有凹槽的,因为锣刀是圆形的,且不能锣到相邻板内的,这样分板后就会出现突出尖角的,对于此类尖角可以由客户自行打磨处理。若不方便打磨的,可以在板与板之间增加3-5MM的工艺边,以便锣带伸进工艺边从而锣掉夹角。

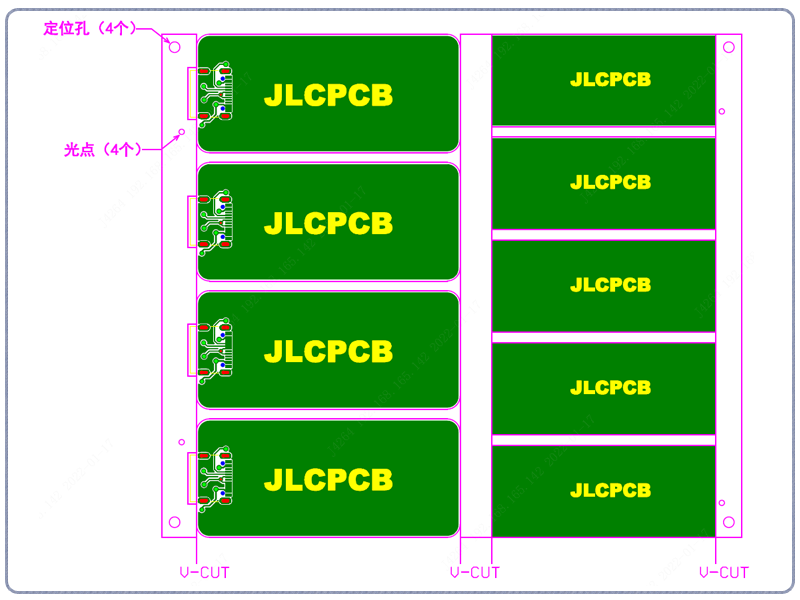

结合SMT组装贴片的要求,在拼板需要考虑合适的拼板方式

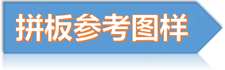

A)光点到板边需要合适的距离(嘉立创SMT需要光点中心到板边至少3.85MM)以避免SMT机器导轨挡住光点而不能识别

B)有器件伸出板外的,需要在工艺边上做挖空处理(CNC)以便于SMT组装时器件

C)板内需要锣空的请备注"CNC"字样,与外形放在同一层

D)板内需要V割的请备注"V-CUT"字样,与外形放在同一层

E)板边有圆弧或突出的边不能V割,有凹槽的边尽量不要做V割边,采用锣空处理,以保证凹槽没有夹角

F)板内承重连接边最小宽度为3MM

【关于客户提供拼板不规范的问题,按以下规范要求】

① 客户提供拼板图没有gerber的,只参考样式拼板,不规范的位置我们自行调整(如邮票孔,连接位,间隙等),定位孔和Mark点也可以自行调整,不按图纸对应来添加。

② 客户提供的拼板gerber文件(或拼板图)需要添加定位孔,mark点的请自行添加好,图上没有的数据我们不会添加。点击查看说明

③ 客户提供的拼板示意图单元板与单元板(或工艺边)不一致的,我司工程统一调整为0间距拼板。提供完整拼板文件的依文件制作。点击查看说明

重点强调:为保证制作的PCB与您开的钢网及治具完全符合,请在系统中下载我司工程资料去开钢网做治具!

也可以邮票孔拼板

您好!这边V割是从一端割到另一端的,不能只割一半,谢谢!

免费券仅限单片出货板,拼板的不可以用免费券的。

在嘉立创做标准型SMT的,需要符合文中光点要求,光点直径1MM,对应开窗2MM或3MM都可以。对于拼板不符合的,您可以手动移一下光点,谢谢!

您好!免费板仅限单片交货的,不能拼板,也不能用于V割拼板的,谢谢!

V割卡板的边不能超过475mm,拼板后500*80mm,若只是V割500这样的长边,是可以V割的。

您好,V割最薄板厚0.6mm,不能V割0.4mm的。开口槽宽跟板厚有关,板越厚,切的越深,槽宽就越大。

不可以,V割是横竖直线加工的,从一端割到另一端,图中这种只适合邮票孔拼板。

您好!采用V割拼板的,适合嘉立创标准SMT的,具体做法是把板锣成连片后,锣好槽和V割后,再整个连片板做SMT,组装完后交给客户,由客户自行分板,不需要再做V割的操作了。谢谢!

您好,我这样不想用V-CUT的话是不是直接会切出来几十个小板??

您好,我这样不想用V-CUT的话是不是直接会切出来几十个小板??您好,如果需要拼板的,您可以采用V割或是邮票孔拼板,如果只是单片交货的,就不需要拼板,提供单片的资料下单就可以了(请留意:FR4板单边的宽度最小3MM宽),谢谢!

- 1

- 2

- 3

- 4